国家工业节能技术应用指南与案例

发布日期:2023-09-05 06:37:20

来源

: 陕西节能低碳

作者

:余热节能

浏览量

:678

余热节能

陕西节能低碳

发布日期:2023-09-05 06:37:20

678

678

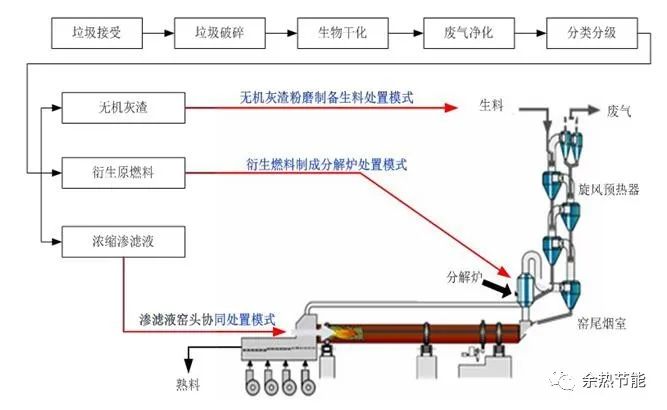

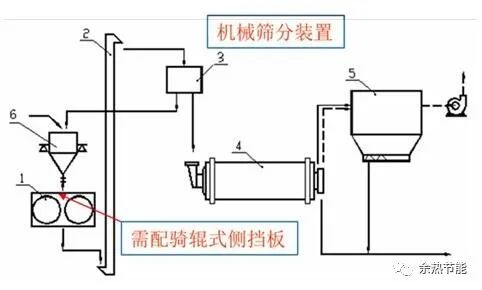

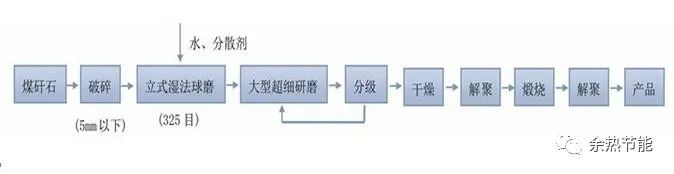

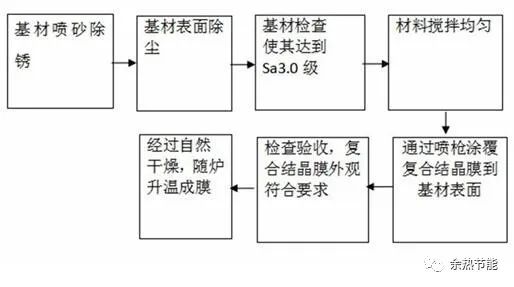

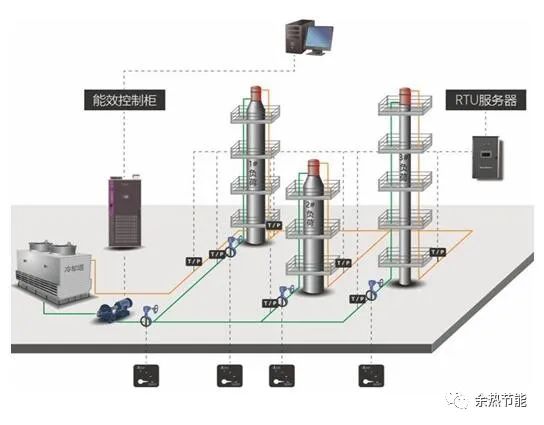

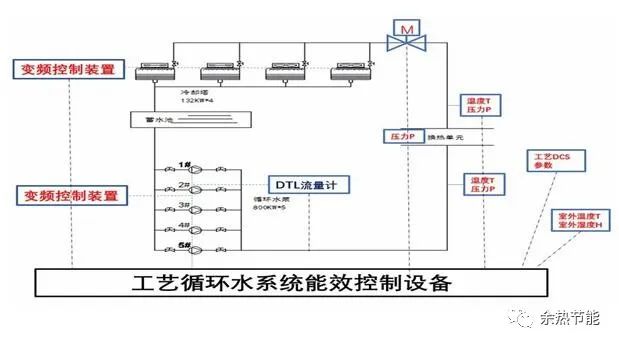

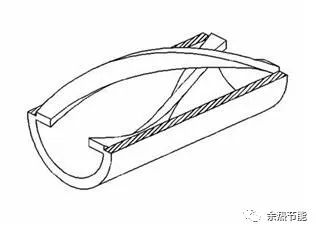

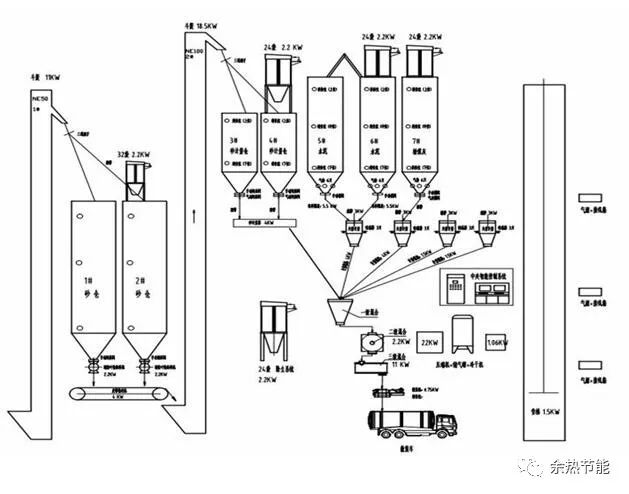

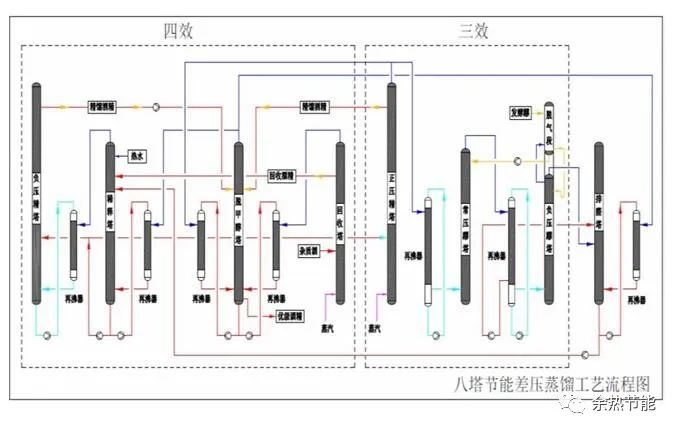

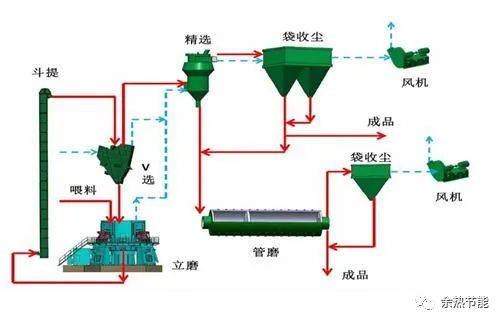

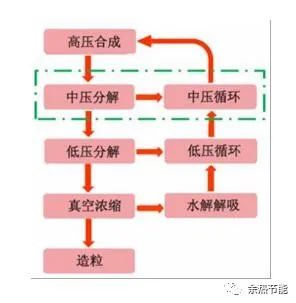

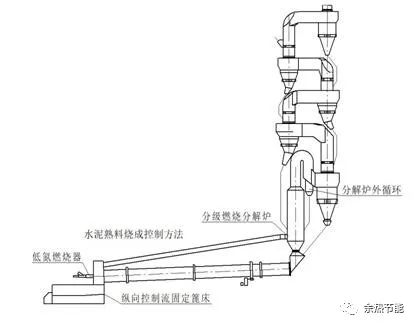

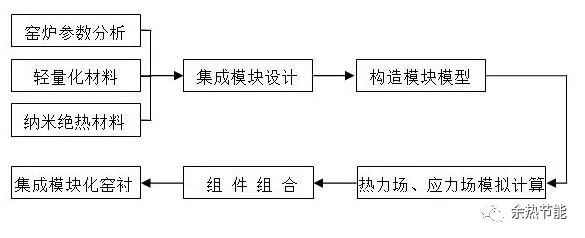

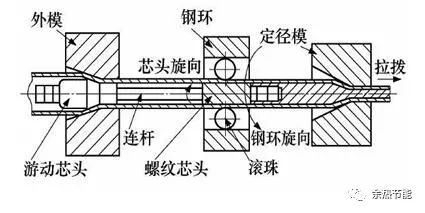

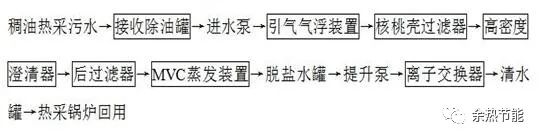

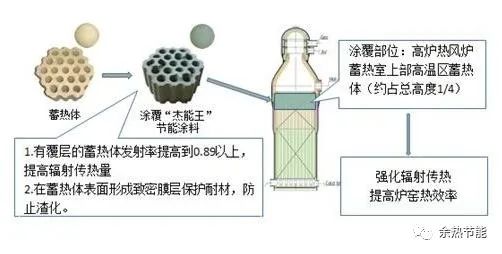

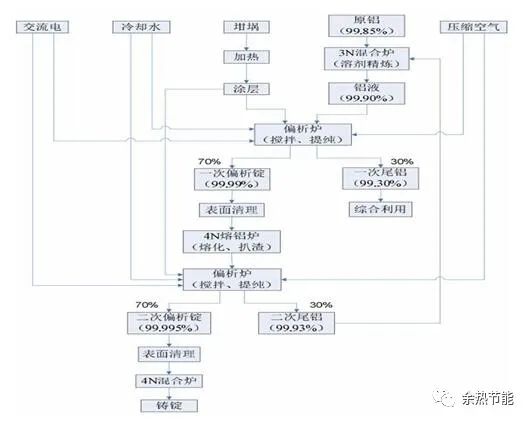

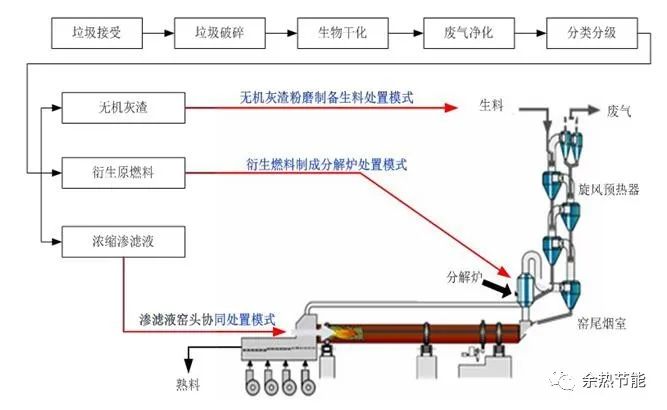

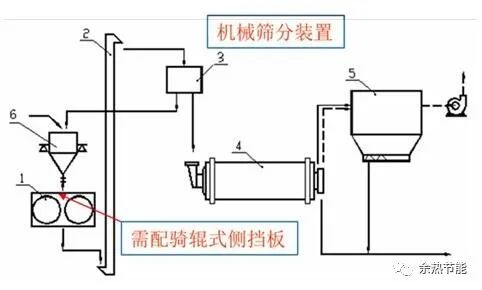

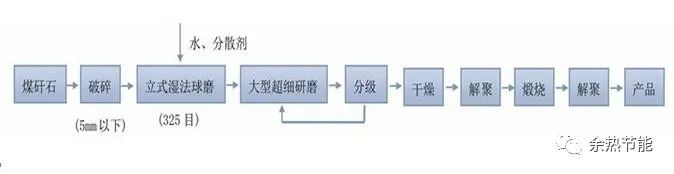

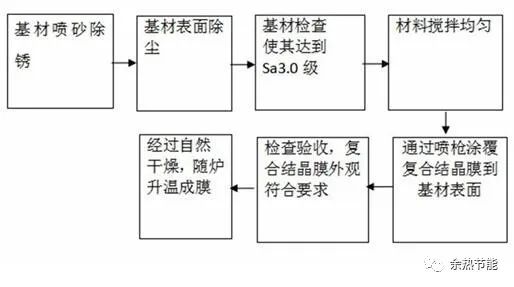

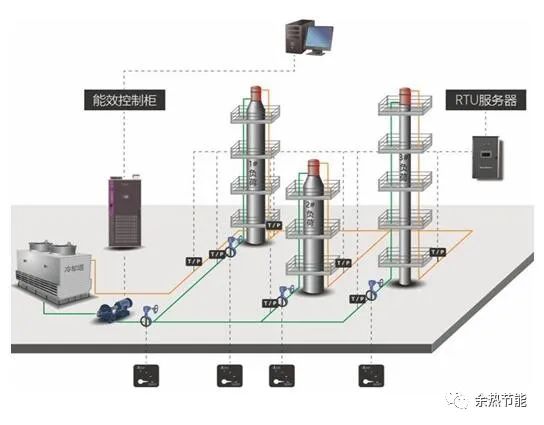

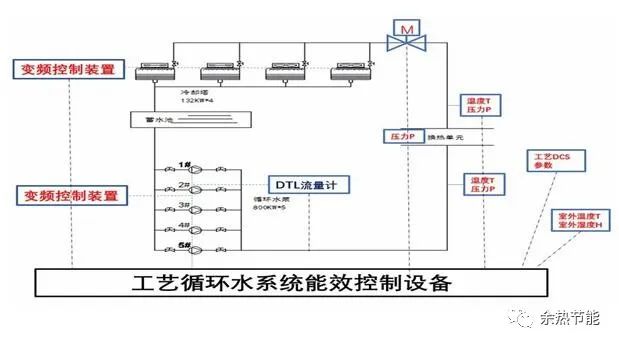

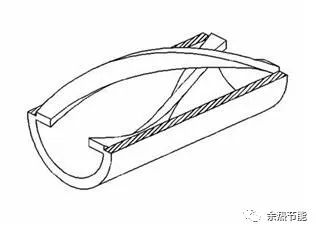

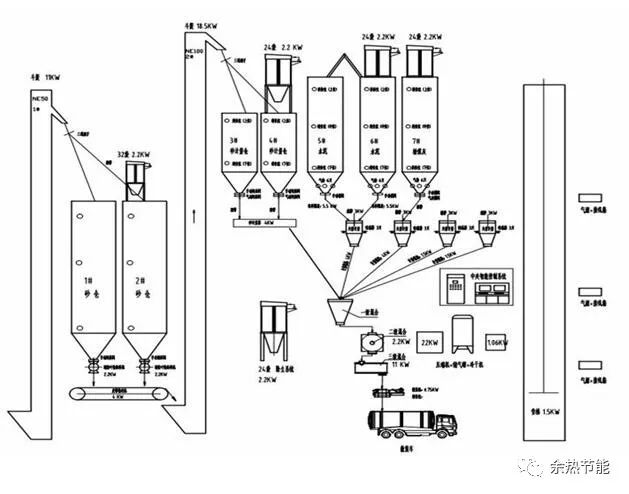

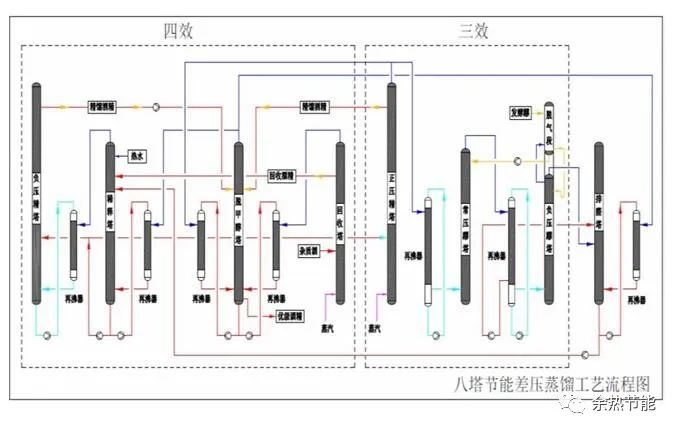

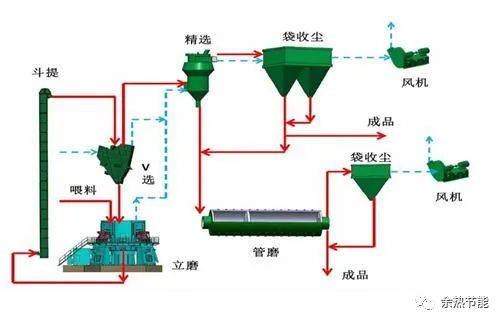

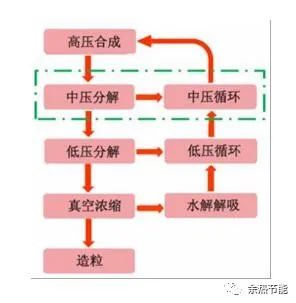

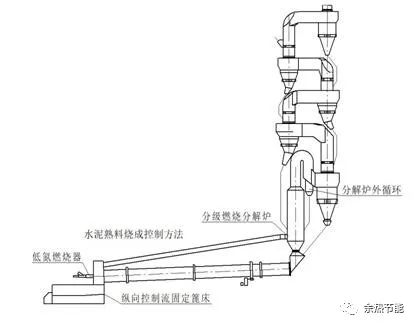

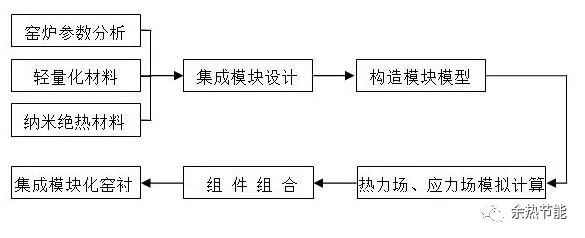

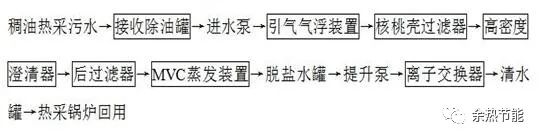

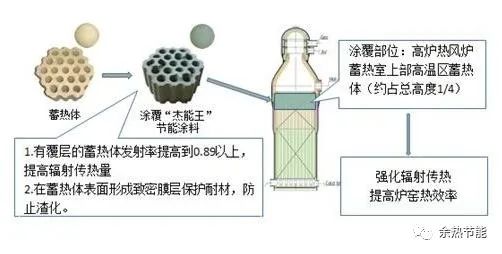

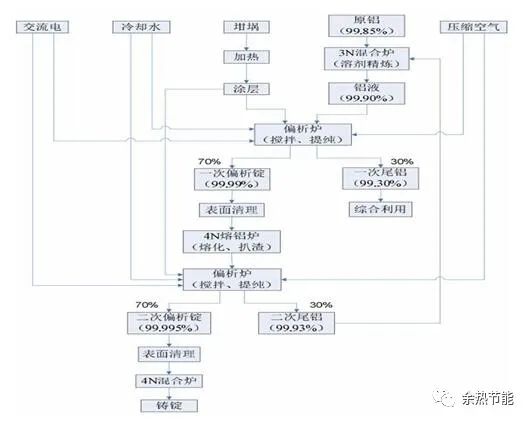

利用垃圾中易腐败有机物的好氧发酵及通风作用,使混合垃圾的水分显著下降,实现生物及物理干化;通过滚筒筛、重力分选机、圆盘筛、除铁器等一系列机械分选装置,分选出垃圾中的易燃、无机物等,并进一步破碎,制成水泥窑垃圾预处理可燃物(CMSW)、无机灰渣等原料;水泥窑垃圾预处理可燃物(CMSW)、无机灰渣等原料经过一系列输送、计量装置,喂入新型干法水泥窑分解炉,替代部分燃煤、原料。工艺流程图如下:(1)生活垃圾生态预处理单线产能>1000t/d;(2)万吨熟料生产线处置能力:2800t生活垃圾/d;(5)二噁英排放量:<0.05ngTEQ/Nm3;(1)水泥窑内烟气和物料温度分别达到1750℃和1450℃,更有利于垃圾的完全分解;(2)物料从窑尾到窑头总停留时间>30min,气体在高于1300℃温度的停留时间>10s;(3)不产生炉渣,收集的粉尘可经过输送系统返回原料制备系统重新利用。华新水泥(信阳)生活垃圾预处理及水泥窑资源综合利用一体化项目。技术提供单位为华新水泥股份有限公司。(1)用户用能情况简单说明华新水泥(河南信阳)有限公司水泥窑在未改造前,主要消耗燃料为煤炭,窑标准热耗为800kcal/kg,经该技术改造后,热耗降低至约595kcal/kg。(2)实施内容及周期 华新水泥(信阳)生活垃圾预处理及水泥窑资源综合利用一体化项目建设部分主要包括预处理工艺的各项处置系统,包括干化区、破碎设备、分选设备、渗漏液收集处置系统、臭气收集处置系统等;以及水泥窑终端的协同处置,包括多点喂料系统改造、旁路防风系统改造等。项目投产后,其日处置量随着信阳城镇化提升而逐年上升,已从2015年的400吨/天上升至目前的900吨/天,取得了显著的节能效果。实施周期2年。按垃圾日处置950吨计算,年处置CMSW 量为20.4万吨,节约5.1万吨标煤,按每吨标煤600元估算,每年可节约煤炭费用3057万元。综合年现金流入约1365万元,项目投资约1亿元,投资回收期约7年。预计未来5年,推广应用比例可达到15%,可形成节能70万tce/a,减排CO2189万t/a。开发成套稳定料床的设备和装置(组合式分级机、“骑 辊式”进料装置等)来解决入料中细粉含量较多时辊压机料 床稳定性的问题,以增加辊压机的工作压力,从而提高其粉 磨效率;同时通过对设备和系统的在线监测以及智能化控制保障设备和系统按照既定方式运行,实现水泥粉磨的高效率、低能耗、高品质的智能化生产。工艺装备如下图:(1)先筛选后风选的高压力粉磨系统及其配套的组合式分级机、骑辊式进料装置,保证通过的物料都受到充分挤压,降低了系统能耗,同时也解决了边缘漏料和辊子端面磨损问题;(2)辊压机粉磨智能控制系统实现生产过程无人智能优化控制,稳定产品质量,成品水泥质量波动幅值减小80%以上。合肥东华建材水泥粉磨生产线“二代水泥”技术改造项目。技术提供单位为合肥水泥研究设计院有限公司与中建材(合肥)粉体科技装备有限公司。(1)用户用能情况简单说明合肥东华建材集团股份有限公司两条120 万吨水泥粉磨生产线,技术改造前水泥粉磨台产为179.6t/h,粉磨单产电 耗为26.38kW·h/t。(2)实施内容及周期采用高压高效带筛分装置的辊压机粉磨系统,配套骑辊式进料装置;采用智能润滑、辊面在线监测等技术进行辊压机装备和粉磨系统的智能化升级,生产参数进行实时智能化控制。技术改造后,平均单产电耗24.1kW·h/t,较改造前下降2.28kW·h/t。实施周期4个月。自2017年1月至2018年12月期间,该用户两条水泥粉磨生产线共生产PO42.5水泥200万吨,年节电量456万kW·h,折合标煤约1550.4t标煤,按每吨标煤600元估算,每年可节约煤炭费用93.1万元。该项目投资约 200万元,同时去除节省熟料的费用,投资回收期约6个月。预计未来5年,推广应用比例可达到30%,可形成节能40万tec/a,减排CO2108万t/a。适用于非金属矿超细深加工制备微米级超细粉体功能材料领域。实现大规模化产业化的煤矸石加工超细煅烧高岭土成套技术与装备的开发,核心技术是原矿粉碎粉磨技术与装备、超细加工技术与装备、煅烧技术与装备等。煤矸石加工超细煅烧高岭土通常的生产工艺过程主要包括原矿破碎、粉碎、粉磨、配浆、超细研磨、干燥、解聚、煅烧、再解聚、成品包装等。工艺流程图如下:(2)吨产品磨矿电耗120kW·h、煤耗290kg;(3)产品细度最高能达-2μm 的占90%以上,白度最高能达96%,分散性低于45μm,吸油值最高能达100g/100g。(1)核心装备大型化,立式湿法球磨机取代传统干法粉磨设备,减少粉尘污染,采用超细研磨机,节能率约30%;(2)采用高浓浆料分级机,相比分级设备工艺简化、效率提升;(3)采用多炉膛立窑、内热式回转窑煅烧,高效节能。内蒙古超牌建材科技有限公司超细煅烧高岭土项目。技术提供单位为内蒙古超牌建材科技有限公司。年产能10万吨,吨产品磨矿电耗120kW·h,吨产品耗标煤290kg。(2)实施内容及周期新建超细煅烧高岭土生产线,安装、调试湿法球磨机、超细研磨机、高浓度浆料分级机和煅烧回转窑等设备。建成后,吨产品磨矿可节电80kW·h以上,煅烧、干燥等工序吨产品节约标煤160kg。实施周期6个月。年节约总电量约800万kW·h、折合约2720t标煤,煅烧、干燥等工序节约标煤1.6万t,可形成综合节能1.87万t标煤,按每吨标煤600元估算,每年可节约煤炭费用1122万元。预计未来5年,推广应用比例可达到15%,可形成节能28万tce/a,减排CO275.6万t/a。复合结晶膜是一项表面工程材料技术,通过定制化配方,由特殊工艺加工制成,主要作用在基质材料表面,提升材料耐腐蚀、耐高温氧化、耐磨损及传热性能,从而达到提高生产率,降低生产成本的效果。应用复合结晶膜前,需要先对对基质材料表面进行预处理,使基质材料表面达到最高的SA3.0级,再把复合结晶膜浆料充分润湿基质材料表面。经干燥固化后,再随炉升温进行焙烧,形成致密的复合结晶膜。技术施工图如下:复合结晶膜为三层结构膜,内层保证足够强的附着力,中间层提高受热面的吸热能力以及刚度和强度,外层表面能低,抑制积灰结渣。新疆广汇动力车间600t,3#锅炉炉膛复合结晶膜项目。技术提供单位为北京希柯节能环保科技有限公司。新疆广汇动力车间的600t煤粉锅炉,燃煤主要以褐煤为主,受煤种特性影响,炉膛受热面结焦严重,烟道受热面积灰严重,改造前每吨蒸汽能耗为108kg标煤。(2)实施内容及周期锅炉水冷壁、后屏过热器等受热面涂覆复合结晶膜。首先预处理(喷砂处理),使基材表面达到最高的SA3.0级,然后涂覆复合结晶膜,自然干燥,最后烘炉运行。改造完成后,锅炉效率提升了 0.5%,每吨蒸汽能耗为105kg标煤。实施周期1个月。(3)节能减排效果及投资回收期该用户年蒸汽需求量约在250万t,技术改造后可节约标煤7500t,按每吨标煤600元估算,每年可节约煤炭费用 450万元该项目投资约270万元,投资回收期约8个月。预计未来5年,推广应用比例可达到10%,可形成节能15万tce/a,减排CO240.5万t/a。将工业冷却水泵为了克服重力所产生的无效功耗,通过集成技术措施进行回收或利用。采用富余扬程释放技术、真空负压回收技术、系统流量匹配技术、冷却塔势能回收技术、功率因素提高技术,以安全高效生产为主线,进行系统能量利用效率优化提升,使冷却水系统运行过程与能量利用最佳结合。工业冷却水系统工艺总图如下:功率因素提高技术节能率2~5%,富余扬程释放技术节能率3~6%,系统流量匹配技术节能率3~6%,负压真空回收技术节能率4~7%,冷却塔势能回收技术节能率3~6%,综合节能率达到15~30%。(1)实现对管网进行实时数据釆集并进行大数据分析及负荷变化自动跟踪;江苏天音化工股份有限公司。技术提供单位为江苏天纳节能科技股份有限公司。用户现扬精溜塔装置最高43m,系统流量需求约为2200m³/h,改造前全年电耗为2401286kW·h。调试安装200kW、185kW的FGGF水泵能效控制柜,水泵出口处的阀门全开以释放扬程,安装冷却塔RTU控制箱,利用昼夜温差和湿度控制差自动调整至最佳风电比高效点,安装WISDOM管理平台,将水泵能效控制柜、冷却塔RTU控制箱进行集中管理。改造后,水泵扬程降低15.5%,全年电耗为2041093kW·h。实施周期2个月。(3)节能减排效果及投资回收期改造后,全年节约总电量约37万 kW·h,折合标煤126t,电费以0.75元/度计算,每年节约电费27万元。该项目投资约65万元,投资回收期约2.5年。预计未来5年,推广应用比例可达到20%,可形成节能6.8万tce/a,减排CO218.36万t/a。通过实时测定循环水末端生产负荷变化、室外气象条件、循环水管网阻抗系数变化及耗能设备运行工况等相关参数,以满足生产热交换需求为控制目标,自动寻优最佳工况点。通过PID调节控制循环水系统中水泵、冷却塔、阀门等部件的运行参数和组合方式,在保证工艺需求的前提下达到 系统整体能耗最低,从而实现节能效益的最大化。系统工作原理图如下:(2)冷却水供水温度精确控制,水温波动<±0.5℃;(1)自动运行,通过智能化监控和大数据分析,实现早期预警,进一步提高系统安全性;(2)实时检测机泵工作点和系统运行参数,按需供水,保证系统高效率;(3)与企业生产DCS系统的数据共享,实现“提前”、“精准”控制。山东荣信集团有限公司化产循环水改造项目。技术提供单位为淄博百时得能源环保科技有限公司。(1)用户用能情况简单说明用户循环水系统包括两级冷却过程,日常运行包括各类高低压水泵6台(其中部分水泵已进行节能泵改造),132kW冷却塔风机6台。改造前,整个系统年耗电量约1965万kW·h。(2)实施内容及周期所有在用水泵增加变频器并加专用流量计,对水泵进行调速及计量;所有冷却塔风机增加变频器调速,对风机进行调速;增加传感器若干,增加电动调节阀,增加和DCS系统通信的设备及智能控制平台。改造完成后,整个循环水系统实现全自动运行,全年耗电量约1415 万kW·h,平均节电率达到28%。实施周期4个月。改造后,全年节约总电量约550万kW·h,折合标煤1870t,按电费 0.65元/kW·h计算,每年可节约电费357.5万元。预计未来5年,推广应用比例可达到10%,可形成节能10万tce/a,减排CO227万t/a。通过窑尾烟气在预热器系统对生料进行换热预热,在分解炉对预热后的生料进行碳酸钙分解,减轻回转窑负担,提高系统产量;通过撒料台、预热器结构优化设计,提高预热器换热效率,降低预热器阻力;通过多级换热,提高热回收效率;通过分解炉分级燃烧技术设计,降低窑尾烟气氮氧化物排放;通过集成创新,实现物料分散、气流速度降低、多级预热、分级燃烧,实现预热器系统的高效低阻,进而降低熟料烧成系统煤耗与电耗。分级燃烧分解炉设计图如下:(1)废气温度≤310ºC(五级),≤260ºC(六级);(2)降耗2kg标煤/t.cl(五级),4kg标煤/t.cl(六级);(1)高效低阻预热器,提高旋流速度、降低进口风速,提高换热效率;(2)低氮型分解炉, 三次风采用喷旋结合,提高燃烬率、分解率、容积利用率;泰安中联水泥有限公司5000t/d 新型干法水泥(暨世界低能耗示范线)工程。技术提供单位为南京凯盛国际工程有限公司(1)用户用能情况简单说明该项目为新建项目,目前国内生产线熟料烧成工段能耗为标煤107kg/t.cl。泰安中联水泥有限公司5000t/d 新型干法水泥(暨世界低能耗示范线)工程,是中国建材集团打造的世界级低能耗示范工程,由南京凯盛国际工程有限公司负责总包,由南京凯盛开发设计,采用“高效低阻六级预热器+带脱氮功能高效分解炉”技术。项目建成后,生产线能耗为标煤95kg/t.cl,预热器系统可节电1.5 kW·h/t熟料。实施周期1年。按年产155万吨熟料计算,预热器系统年可节电232.5万kW·h,按电费0.6元/kW·h计算,每年可节约电费139.5万元;生产线年可节标煤 6200t,按每吨标煤600元估算,每年可节约煤炭费用372万元,则可实现 511.5万元的经济收益。预计未来5年,推广应用比例可达到5%,可形成节能28万tce/a,减排 CO275.6万t/a。适用于乙烯裂解炉、各种炼油管式炉和高压锅炉等传热节能技术改造。按照普朗特边界层理论,流体在裂解炉辐射段炉管内流动时,在靠近管壁的位置存在流动边界层和温度边界层。边界层的热阻较大,裂解炉管传热效率显著降低,同时由于边界层的存在,使得炉管结焦速率增大,裂解炉运行周期缩短。裂解炉辐射段炉管安装扭曲片管段后,管内流体的流动形式由活塞流转变为旋转流,对炉管内壁形成强烈冲刷作用,大幅度减薄了边界层厚度,增大了辐射段炉管总传热系数,从而降低了炉管管壁温度,降低了结焦速率,延长了裂解炉运行周期,降低了能耗,新型扭曲片强化传热管的结构图如下:(2)降低热应力达60%以上,提高扭曲片管在高温下的稳定性,延长炉管使用寿命;(3)降低结焦速率,同时降低由于焦层脱落导致的炉管堵塞的概率。中沙(天津)石化有限公司SL-Ⅰ裂解炉改造项目。技术提供单位为中国石油化工股份有限公司北京化工研究院。用户拥有11台裂解炉,年产乙烯为100万吨,乙烷炉燃料量为 4501kg/h,LPG炉的燃料量为5935kg/h,轻烃炉的燃料量为5357kg/h,石脑油炉5671kg/h,加氢尾油炉燃料量为5693kg/h,燃料消耗巨大,具有较大的节能空间。2016年1月-2018年12月,中沙(天津)石化有限公司先后在 BA102/103/104/107/108/109/111共计7台裂解炉上应用了新型扭曲片管强化传热技术,主要为裂解炉炉管加装新型扭曲片强化传热管。每台裂解炉每年节约烧焦至少2次,每次烧焦费用约需27万元,2016 年2台节约108万元,2017年3台节约162万元,2018年7台节约378万元,共648万元。在裂解炉生产负荷不变的情况下,裂解炉可节省0.5%的燃料,平均每万吨乙烯节约燃料费用约7万元,2016年节省140万元,2017年节省210万元,2018年节省490万元,共840万元,折合标煤约10000t,年节约标煤 3500t。2016年增产3600t(乙烯+丙烯)利润360万元,2017年增产5400t(乙烯+丙烯)利润540万元,2018年该技术增产12600t(乙烯+丙烯)利润1260万元,共2160万元。项目近三年共产生经济效益合计为3648万元,总投入为860万元,投资回收期8个月。预计未来5年,推广应用比例可达到50%左右,可形成节能10.5万 tce/a,减排CO228.35万 t/a。运用计算机系统智能控制,根据砂浆配方不同将各种物料按比例连续下料,利用物料的自重,通过特殊设计的动态计量系统、三级搅拌系统及计算机控制系统,实现了连续下料、连续搅拌、连续出料。系统采用光控传感器对系统电机运行情况进行实时监控,传感器将电机运行数据转化为信号发送至系统控制中心,确保系统运行在可控范围之内,保证了产品的质量,提高了整体工作效率。生产工艺流程如下:(1)采用自主设计的收尘系统,真正做到无粉尘排放;南通邦顺建材科技发展有限公司项目。技术提供单位为江苏晨日环保科技有限公司。用户年产30万m3 混凝土砌块,原有1条传统间歇式的干粉砂浆生产线,时产量只有40t,每吨砂浆耗电在5.5kW·h, 能耗大,设备故障率高,维护维修不方便。(2)实施内容及周期在现有厂区内新建一条智能连续式干粉砂浆生产 线(ZY-LX80型),配计算机智能控制系统,时产量80t以上,生产时正常运转电机只有36.8kW ,其中搅拌功率仅有13.2kW,其余电机都是间歇运转,每吨砂浆耗电仅有0.93kW·h。实施周期4个月。(3)节能减排效果及投资回收期改造后,按生产每吨砂浆可节约用电4.57kW·h,年产约48万t砂浆,则年可节约用电219.4万kW·h,折合标煤746t,按0.9元/kW·h工业用电算,节约电费197.5万元。该项目投资约375万元,投资回收期约23个月。预计未来5年,推广应用比例可达到40%,可形成节能16万tce/a,减排CO2约43.2万t/a。采用多效热耦合蒸馏工艺,两塔进汽,八塔工作,后一效的再沸器作为前一效的冷凝器,热量多次循环利用,最大限度的降低蒸馏过程中蒸汽和循环水消耗,各塔之间加热的 再沸器采用降膜蒸发器原理,降低塔与塔之间的加热温差,加热蒸汽压力低、能耗低。工艺流程如下:(1)节能节水,热量多次循环利用,综合节能25%;(2)降低外接蒸汽压力,有效降低了操作温度和压力;临沂金沂蒙生物科技公司酒精生产线项目。技术提供单位为肥城金塔酒精化工设备有限公司。(1)用户用能情况简单说明该项目属于新建项目,目前酒精生产行业的吨优级酒精蒸汽消耗平均能耗约为2.4t。新建360吨/日优级酒精生产线,建设八塔:常压醪塔、负压醪塔、稀释塔、脱甲醇塔、排醛塔、正压精塔、负压精塔、回收塔,最大限度的降低塔与塔之间的加热温差,降低操作温度和压力,可以使用低品位蒸汽进行加热,较五塔差压工艺技术综合节能25%以上。项目新建完成后,吨优级酒精消耗蒸汽≤1.8t,一次水消耗2.3吨。实施周期5个月。按正常运行时间为300天,年产酒精108000t,每吨优级酒精节约蒸汽0.6t,年节约总蒸汽量为64800t;蒸汽以180元/t 计算,每年可节约蒸汽费用1166.4万元;每吨酒精节约0.7t一次水,年节约一次水75600t,水以5元/t,每年可节约水费37.8万元;蒸汽折标准煤系数为0.0929tce/t,节约的蒸汽折合标煤6020t,按每吨标准煤600元估算,节约费用为361.2万元。该项目综合年节能效益1565.4万元,总投入1960万元。投资回收期约15个月。预计未来5年,推广应用比例可达到40%,可形成节能29万tce/a,减排CO2约78.3万t/a。物料自立磨中心喂料、落入磨盘中央,转动的磨盘将物料甩向周边,在加压磨辊与磨盘之间进行物料研磨,研磨后的物料经过立磨刮料板刮出立磨,自卸料口卸出,出立磨物料经过斗提机喂入选粉系统与球磨机系统,可与球磨机配置成预粉磨或联合粉磨、半终粉磨,也可配置成终粉磨系统。工艺流程图如下:(1)水泥预粉磨或联合系统工序电耗26~29kW·h/t;半终粉磨系统25~28kW·h /t;立磨终粉磨系统23~26kW·h/t;(2)立磨单位处理量电耗2.5~3.0kW·h/t,单位成品立磨电耗 8-9.5kWh/(t与球磨机联合)、17~19kW•h/(t终粉磨);(1)节能降耗,外循环立磨系统阻力降低4000Pa以上,系统风机节电40%以上,系统电耗降低 3kW·h/t以上。鲁南中联水泥有限公司水泥磨技改项目。技术提供单位为南京凯盛国际工程有限公司。改造前厂里原三台水泥球磨机闭路系统磨,台时产量约60t/h,粉磨电耗38kW·h/t。对其中1台水泥磨进行替换改造,新建1套外循环立磨 终粉磨系统,采用“外循环立磨+V 选+精选+收尘器+风机” 组成外循环立磨终粉磨系统,选粉机置于立磨外,采用机械提升喂料降低系统阻力,投运后生产PO42.5水泥台时产量约170t/h,工序电耗约24kW·h /t,吨水泥电耗降低14kW·h/t,年增产水泥80万t。实施周期10个月。改造后,年节电1680万kW·h,折合标煤5712t,按照0.6元/ kW·h电价计算,年节约费用1008万,按水泥利润20元/t计算,年增产的80万t水泥利润1600万。该项目综合年节能效益合计为2608万元,总投入为4500万元。投资回收期约20个月。预计未来5年,推广应用比例可达到15%,可形成节能20万tce/a,减排CO254 万t/a。尿素合成的原料为液氨和CO2气体,液氨和CO2在高压下反应先生成氨基甲酸铵(简称:甲铵),甲铵再经过脱水生产尿素。生成甲铵和甲铵脱水生成尿素的反应均为可逆反应,转化率受反应条件影响,一般不超过75%,因此需要对未反应物进行分离回收,通过设置中、低压系统实现。要生产颗粒尿素,需要将尿液浓缩到96%以上才能造粒,同时为了控制副产物缩二脲的生成,尿液浓缩需要在真空条件下进行操作,同时对工艺冷凝液进行处理,处理后的净化工艺冷凝液作为锅炉给水回收利用。工艺流程简图如下:(1)全冷凝反应器提高副产蒸汽的品位,分级利用蒸汽及蒸汽冷凝液,降低蒸汽消耗、降低了循环冷却水消耗;(2)装置投资最低,与引进的同规模装置相比,至少低20%;山东华鲁恒升化工股份有限公司肥料功能化项目。技术提供单位为中国五环工程有限公司。(1)用户用能情况简单说明改造前为传统水溶液全循环法尿素装置,由于水溶液全循环法尿素技术过于落后,所以在本案例中本技术的比较对象是传统CO2汽提法尿素工艺。传统CO2汽提法尿素工艺吨尿素蒸汽消耗约1000kg、电耗23kW·h、循环水耗75t。置换2套传统水溶液全循环装置,改建CO2压缩机系统、外管廊、尿素主装置、造粒塔、栈桥、包装楼、变电所、机柜间、循环水站、汽车站台和火车站台等。实施周期25个月。改造后,吨尿素2.4MPaG饱和蒸汽消耗节约250kg、电耗高2 kW·h、循环水号低5t。每年按满负荷生产(100万吨), 年节省蒸汽25万t、增加电耗200万kW·h、节约循环水500万吨,节约的中压蒸汽减去增加的电耗折合标煤3.15万吨。按中压蒸汽价格为130元/吨,电价按0.5元/kW·h 计算,循环水按0.2元/t 计算,年可水电汽节约费用为3250万元。该项目综合年节能效益合计为3250万元,节能改造部分总投入为6000万元。投资回收期约22个月。预计未来5年,在机床行业推广应用可达到16%,可形成节能84万tce/a,减排CO2226.8万t/a。分解炉系统采用“分解炉鹅颈管”结构的“再循环”技术和分级燃烧技术,提升煤粉燃尽率及出分解炉物料的分解率,降低回转窑内的热负荷,强化分解炉内的热稳定性,降低有害气体的排放量;通过戴“非金属材质拢焰罩”的低氮燃烧器及纵向控制流固定床,提高熟料的质量和整机的冷却效率,采用精密系统优化控制技术,使各项工艺结构的性能得到充分发挥,实现系统稳定运行。主要装备工艺图如下:(1)熟料热耗在原有指标下降低10-15kgce/tcl;低NOx排放,通过较低的一次风量(6%以下)和减少火焰的最高温度点,通常一般的低氮燃烧器可以降低氮氧化物生成量4-10%。中国建材集团中材甘肃水泥有限公司改造项目。技术提供单位为淄博科邦热工科技有限公司。改造前,实际产量5100t/d,喂料量350t/h,窑头耗煤量12~14t/h、窑尾耗煤量21~24t/h,氮氧化物排放浓度645~775mg/m3。(2)实施内容及周期新增分解炉外循环、分解炉优化改造、窑头更换低氮燃烧器、优化热器、采用配套的操控技术。改造后,喂料量352.4t/h,窑头耗煤量11-13t/h、窑尾耗煤量19-21t/h,氮氧化物排放浓度332~365mg/m3。实施周期3 个月。(3)节能减排效果及投资回收期改造后年可以节约标煤15900t,按每吨标准煤700元估算,节约费用为1113万元。该项目节能效益合计为1113万元,总投入为790万元,投资回收期约9个月。预计未来5年,推广应用比例可达到20%,可形成节能198万tce/a,减排CO2534.6万t/a。通过原位反应技术,开发以微气孔为主、气孔孔径可控的合成原料;以合成原料为基础,通过生产工艺控制,开发轻量化产品。在减轻材料重量的同时,提高了耐火材料强度、耐侵蚀性和抗热震性能;将轻量化耐火制品、纳米微孔绝热材料分层组合在一起,巧妙地利用不同材料的导热系数,将各层材料固化在其各自能够承受的温度范围内,保证使用效果和安全稳定性。设计与制备工艺流程如下:(1)镁铝尖晶石材料体积密度≤2.75g/cm3,导热率(1000℃)≤2.90W/m·k;(1)材料体积密度降低了10%,导热率有一定程度的降低,节约稀有资源;(2)以轻量化材料为基础,通过结构各种优化有效避免了使用过程中因温度过高造成的材料失效;(3)智能化生产和自动化装配,实现了多层材料的精准复合制备,提高了集成模块在回转窑内的高效安全运输和自动化转配效率。洛阳中联水泥有限公司5000t/d水泥窑改造项目。技术提供单位为河南瑞泰耐火材料科技有限公司。洛阳中联水泥有限公司5000t/d水泥生产线,标准煤耗101.7kg/t。全窑采用集成模块化窑衬节能技术改造,对水泥生产线的其他部分包括水泥预热器、分解炉、三次风管、窑头罩、 篦冷机采用集成模块化窑衬节能技术进行了系统改造。改造完成后,相比原来内衬总重量减轻122t,减轻18.7%,烧成带温度下降100~130℃,过渡带温度下降100~130℃,回转窑主电机电流下降了250~300A,熟料综合电耗降低1.5kW·h/t、标煤耗降低了3kg/t。实施周期8个月。以年产180万吨水泥熟料、年可节约270万kW·h,折合标煤918t,电费以0.65元/度计算,每年可节约电费175.5万元;熟料标煤耗降低可节约5400tce,吨标煤以650元计算,每年可节约燃煤费351万元。该项目共可节约标煤6318t,综合年节能效益526.5万元,总投入为443万元,投资回收期为11个月。预计未来5年,推广应用比例可达到28%,可形成节能168万tce/a,减排CO2453.6万t/a。采用有限元模拟软件,分别建立了三辊行星轧制再结晶过程、高速圆盘拉伸状态模型、内螺纹滚珠旋压成形过程中减径拉拔道次、旋压螺纹起槽道次和定径道次及旋压变形三个道次的有限元模型,研发了一套基于铜管制造设备、工艺技术特点和生产实际的大螺旋角高效内螺纹铜管生产技术,以实现45°螺旋角以内任意规格的内螺纹铜管工艺与模具的智能化设计。工艺路线如下:(1)螺旋角可达27°以上,比同类产品提高9°以上;(4)应用到空调系统中制冷量提高2%,电能节约5%。美的集团适配大螺旋角内螺纹铜管热交换器项目。技术提供单位为江西江铜龙昌精密铜管有限公司。(1)用户用能情况简单说明 原空调换热器的能耗较高。(2)实施内容与周期将大螺旋角内螺纹铜管Φ7×0.24×0.15×30×54应用于空调换热器,替换原有产品,在对原有设备、工艺进行改造,大幅提高制冷剂的换热系数。实施周期18个月。从2015年1月至2019年中,总量为4.3万吨,平均年产1.23万吨,年供应空调840万套,结合美的报告《美的变频空调大力促进国家节能减排》报告数据得出:每万套空调年节省用电0.02297亿kW·h,年供应大螺旋角内螺纹铜管1.235万吨,单台所需空调1.47kg,美的公司共供应空调840万套,省电5%,一年按3个月使用计算,0.02297亿kW·h /年×840万套/年×5%≈9600万kW·h/年,折合标煤约3.264万t,按每度电0.49元计算,节约电费4320万。由于本项目的节能收益最终享有者是消费者,故没有标准测算节能投资回收期。预计未来5年,推广应用比例可达到40%,可形成节能15tce/a,减排CO240.5t/a。采用钛白粉生产工艺对蒸汽的需求与硫酸低温余热回收生产蒸汽并发电的工艺技术紧密结合进行联合生产,同时将钛白粉与钛矿、钛渣混用技术以及连续酸解的工艺技术、钛白粉生产20%的稀硫酸的浓缩技术与硫酸铵及聚合硫酸铁的工艺技术、钛白粉生产系统20%的稀硫酸的钪金属的技术、钛白粉生产水洗过程低浓度酸水与建材产品钛石膏的工艺技术等有机的联系起来,形式一个联合生产系统,从而实现资源最大利用。(1)可将酸解效率提高到98%以上,提高钛收率90%以上;(2)膜洗涤及水循环利用可将生产用水量降低至3.6t/t钛白粉;山东东佳集团股份有限公司改造项目钛白联产,技术提供单位为山东东佳集团股份有限公司。(1)用户用能情况简单说明生产综合能耗(标煤)1.15tce/t。(2)实施内容与周期硫酸生产工序增加硫酸低温余热回收装置1套,MW发电机组1套;酸解反应工序改造连续酸解反应器8套,使用用磁选机装置1套;水洗工序安装膜洗涤系统4套;浓缩、闪蒸工序安装微热管高效换热系统4套;建设废酸提抗系统一套;建设酸性废水回收系统一套,高含盐废水回收系统一 套,中水回用系统一套。实施周期2年。年节约标煤15761t,按650元/t算,节约1024.5万元 年节水1803万t,按3.15元/t算,节约5679.5万元 年余热产蒸汽量46万t、年发电1825万kW·h,蒸汽按110元/t、电价按0.65元/kW·h,计产生效益6246.3万元。该项目综合年节能效益12950.3万元,总投入为48971.2万元,投资回收期3.8年。预计未来5年,推广应用比例可达到50%,可形成节能238万tce/a,减排CO2642.6万t/a。针对稠油采出水的资源化处理而开发,通过MBF微气泡气浮、核桃壳除油除悬浮物,高密度悬浮澄清器除硅,MVC蒸发脱盐,树脂软化,最后得到高品质产品水应用于注汽锅炉。工艺流程如下:(1)水质指标总硬度0、TSS≤2 mg/L、总铁≤0.05 mg/L、矿化度<50mg/L、总碱度<30 mg/L、含油<1mg/L、SiO2<10mg/L、pH7.5-11.0;(2)可以根据水质调整药剂配方,降低多种离子的成垢性;中石化新疆新春石油开发有限责任公司春风油田项目。技术提供单位为新疆宝莫环境工程有限公司。(1)用户用能情况简单说明该项目采用蒸汽驱注采,用能用水设备为湿蒸汽发生器,湿蒸汽发生器为130t/h循环流化床锅炉,日产蒸汽14000 m³,年预计蒸汽注入量490t,年产出污水389万t,年燃煤消耗量25.2万t。建设一座产品水规模5000m³/d的稠油热采污水资源化处理站,以采出含油污水为原水,深度处理达到注汽锅炉用水标准,产品水全部回用油田开发注汽。建设工艺生产设施、辅助生产设施、配套工程设施等,主要有1组MVC处理设施、2个罐区、轻钢结构厂房、预处理厂房、离子交换厂房和空压机房、以及加药系统、污泥处理系统等。实施周期2年。注汽锅炉采用温度相对较高的产品水后减少注汽锅炉的耗煤量,年节约标煤13099.85t,锅炉新增用电2177.10×104kW•h;折合标煤7402.14t,年总燃煤节约量5698t标煤,煤价按700元/tce,节约费用398.79万。处理后的稠油采出污水(即产品水)替代地下淡水用作注汽锅炉用水,年运行时间按350d计,产品水规模为5000m3/d,每年减少水源井水水量194.5 万t,按3.15元/t算,节约水费612.7万元。该项目可年节约标煤5698t,综合节能经济效益1011.49万元,节能技术改造部分投入与3500万元,投资回收期3.5年。预计未来5年,推广应用比例可达到20%,可形成节能13万tce/a,减排CO235.1万t/a。通过在蓄热体表面涂覆一层高发射率的材料,形成具有更高换热效率的复合蓄热体结构,提高蓄热体蓄热、放热速率,提高炉窑热效率;根据斯蒂芬-玻尔兹曼定律和基尔霍夫定律,辐射传热与物体表面发射率和温度的四次方成正比,并且材料的吸收率与发射率相等,当物体表面的发射率提高后吸收热量的能力也相应提高。因此,将蓄热体表面发射率提高,则可增强蓄热体辐射传热效率,大幅度提高炉窑热效率。应用示意图如下:(1)可以在热风炉等高温窑炉冷热交替的环境下保持长期稳定使用不脱落;首钢京唐(曹妃甸)2#5500m3高炉4座热风炉及2座预热炉改造项目。技术提供单位为山东慧敏科技开发有限公司。节能改造前,高炉年均消耗高炉煤气257459万m3。2#5500m3高炉的4座热风炉上部50层、2座预热炉上部25层格子砖共计36.5万块格子砖涂覆高辐射覆层。实施周期3个月。统计2012年1~10月份1#2#高炉热风炉消耗高炉煤气分别为214579.16万m3和198931.68万m3,则改造后年节约高炉煤气量为:(214579.16-198931.68)/10×12=18776.976万m3,折合标煤1877.7t。按高炉煤气价格0.058327元/m3 计算,2#高炉年节约高炉煤气产生1095万元。项目年节能效益合计为1095万元,总投入为807万元,投资回收期9个月。预计未来5年,推广应用比例可达到30%,可形成节能16万tce/a,减排CO243.2万t/a。通过使用精密压力表和流量计测量出用户实际需要的循环水压力和流量,分析的数据做出具体方案,采用流体分析方法,优化水泵的叶轮和流道,提升将水泵效率,优化管网、尾水余能回收等方式,达到整个循环水系统的效率最高化。水泵流量50~13000m3/h、扬程12~300m、效率75~90%。河南舞阳钢铁循环水系统节能改造项目。技术提供单位为江西三川节能股份有限公司。(1)用户用能情况简单说明改造前,循环水系统年总耗电13466万kW·h。一期循环水系统,总装机11019kW,改造水泵设备共计41台;二期循环水系统,总装机15036kW,改造水泵设备共计76台。实施周期6个月。(3)节能减排效果及投资回收期改造后,循环水系统年总耗电9931万kW·h,综合节电率达到26.25 %,年节电3535万kW·h,折合标煤12019t,按电价0.58元/kW·h算,年节约电费2050万元。项目总投入为3500万元,投资回收期 21个月。预计未来5年,推广应用比例可达到30%,可形成节能15万tce/a,减排CO240.5万t/a。在偏析法定向凝固提纯技术的基础上,在提纯装置中实施侧部强制冷却定向凝固提纯新工艺,合理控制固液界面流动速度,精确调整结晶温度和结晶速度;提纯完成后用倾动装置将尾铝液体排出体外,再将提纯铝固体和坩埚快速放入加热装置中,将高温凝固的提纯铝固体短时间内再次熔化,熔化后铝液在提纯装置中再次进行提纯;重复操作,直到获得符合纯度要求的高纯铝。生产工艺流程如下:(1)晶体生长速度3~4cm/h,单套设备年产能800t;可提纯99.85%的电解原铝至更高,产品纯度可在99.95%、99.98%、99.99%、99.995%之间调整。河南中孚技术中心有限公司公司电子用高纯铝偏析法提纯关键技术研发及产业化项目。技术提供单位为河南中孚实业股份有限公司。目前铝提纯行业基本是三层液电解提纯工艺,综合能耗14000kW·h/t。建设偏析法生产线,将铸造车间5#和6#铝锭铸造生产线拆除后新建二次偏析炉6台和加热炉2台;同时对供电、冷却系统进行技术改造,将铸造车间1#和2#铝锭铸造生产线改造成高等级铝熔炼生产线和99.993%高纯铝铸造生产线,具备自动浇筑20kg高纯铝锭的能力;新建一台5t熔炼保温炉进行3N高等级铝熔化、精炼和保温;实现5000t/a的生产规模。实施周期8个月。改造后每吨高纯铝节电12000 kW·h,按年均提纯1300t算,节电1560万kW·h,折合标煤5304t,按电价0.65元/kW·h算,节约电费1014万元。该项总投资1000万元,投资回收期1年。预计未来5年,推广应用比例可达到40%,可形成节能20万tce/a,减排CO254 万t/a。

678

678